前処理条件の最適化による乾燥時間の25%短縮

比表面積(単位質量あたりの表面積)を大きくすることは、乾燥操作において非常に有効です。

同じ質量の球状乾燥物であれば、直径を半分にすると、トータルの表面積は2倍になります。

入熱も水分の蒸発も表面で生じるため、表面積の増加は乾燥速度の向上に直結します。

このため、可能な範囲で乾燥物のサイズを小さくしたり、形状を最適化することが一般的に検討されます。

ただし、乾燥方式や後工程との組み合わせによっては、かえって乾燥を阻害するケースも存在します。

改善事例

素材メーカ様より、微粒子凝集材料の生産量増強についてご相談をいただきました。

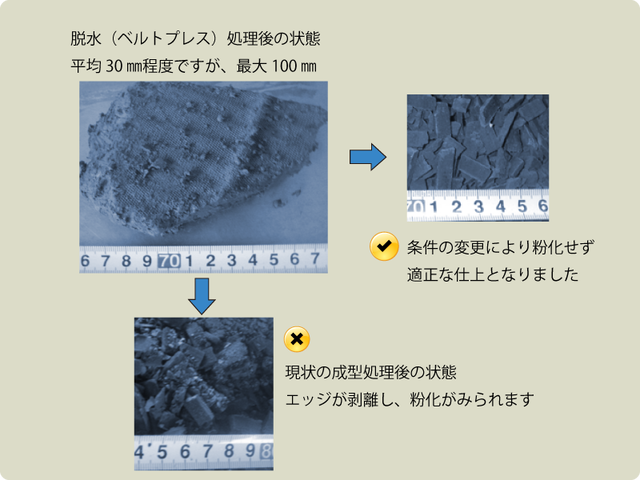

前処理工程では、ベルトプレスによりスラリーから脱水を行っています。

脱水後のクレイチャンクは、一次粒子径10μmの粒子がアグリゲートを形成し、さらにそれらが凝集した状態でした。

この原料を成型機で乾燥成型した後、通過気流式の熱風乾燥機にて最終乾燥を行っていますが、計画以上の乾燥時間を要しているとのことでした。

現地調査結果と課題

現地調査の結果、成型機は飽和水蒸気圧力400kPa(gage)で加熱され、回転数は1 r/minで運転されていました。

成型後の乾燥物を確認すると、エッジ部が剥離し、粉化している状態が見受けられました。

その結果、成型物の間に粉化した粒子が混在し、層全体のボイド率が低下していることが確認されました。

さらに、その状態が均一ではなく偏析していたため、後段の通過気流式熱風乾燥機において、熱風と乾燥物との接触のバラツキとなり、熱風のショートパスが発生していました。

これが乾燥時間の長期化の主因と考えられました。

改善内容

そこで試行テストを実施し、最適な成型乾燥条件の探索を行いました。

成型機の飽和水蒸気圧力を低下させ、回転数を1.5 r/minとした条件において、粉化を生じさせず、かつ後段乾燥に最適な水分状態となる運転点を見いだしました。

改善効果と考察

結論として、改善前の成型乾燥条件は過乾燥状態であり、それが後工程に悪影響を及ぼしていました。

前処理条件を最適化することで通気性が向上し、トータルの乾燥時間を25%短縮、さらに通過気流式熱風乾燥機の送風機動力を15%低減することができました。

乾燥工程単体ではなく、前処理から後工程までを含めたトータルでの最適条件を見極めることが重要です。

また、必要以上に粒子を微細化することは、乾燥性だけでなく、ハンドリング性や捕集性の低下につながる可能性がある点にも注意が必要です。