熱風箱型乾燥機とは

強制対流式乾燥機の中で最も一般的に用いられるのが熱風箱型乾燥機です。

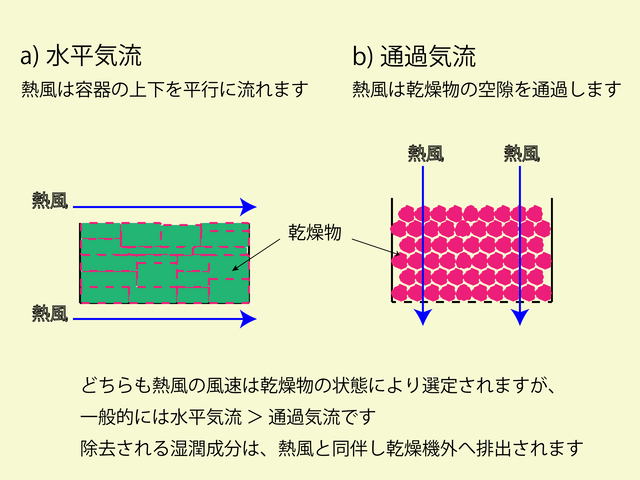

乾燥物に対する熱風の流れ方により、2つの方式に分類されます。

- 水平気流式(水平):乾燥物の上下を水平に熱風が流れる

- 通過気流式(通気):乾燥物の粒子間を熱風が通過して流れる

それぞれの乾燥特性は下表のとおりです。

|

方式 |

熱風の流れ | 乾燥時間 | 圧力損失 |

仕込量 |

|

水平気流式 |

上下を平行に流れる | 長い | 小さい | 多い |

| 通過気流式 | 粒子間を通過 | 短い | 大きい |

少ない |

水平気流式は仕込量が多く、さまざまな状態の乾燥物に対応することができ、液体状の乾燥物にも対応することが可能なのが特徴です。

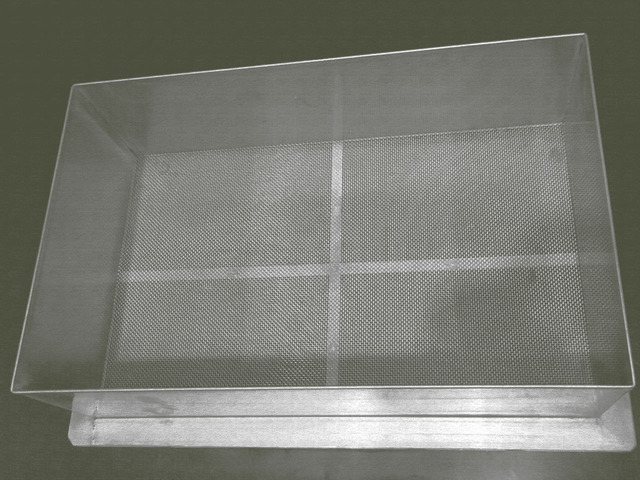

一方、通過気流式は乾燥時間が短く熱効率が高いものの、底面がメッシュ構造の容器を使うため、液体や微粉の仕込みには適しません。

乾燥対象・粒径・充填空隙といった物性に応じて方式を選定することが、最適な乾燥プロセスを構築するうえで重要です。

水平気流用の仕込容器-底面がソリッドです

通過気流用の容器-底面がメッシュです

現状の問題点|水平気流式における生産性の頭打ち

化学工場様より

「乾燥時間を短縮したい」「熱履歴を減らして品質を高めたい」

というご相談をいただきました。

現状設備は水平気流式の箱型乾燥機。乾燥物は顆粒状で、以下の課題がありました。

- 風量を上げると天面からの熱風で顆粒が飛散するリスク

- 顆粒状態であるため空隙率が大きく、熱伝導が小さい

- 水平気流式では熱風と乾燥物との接触が小さく、熱伝達が小さい

このため、生産性向上の余地が限られていました。

具体的な改善策|通過気流方式の適格性評価とテスト検証

方式変更の可否を判断するため、まず次の評価を実施しました。

■ 評価項目

- 風速と飛散リスク

- 顆粒層に対する圧力損失

■ 評価結果

- 風速0.6 m/sであれば飛散なし

- 圧力損失も許容範囲 → 通過気流式の適格性を確認

次にテスト機で通過気流式の実乾燥を実施しました。

■ 通過気流方式へ変更する際の留意点

- 容器は底面メッシュ構造を使用

- 顆粒の充填空隙が乾燥前後で変化し、計算では最適条件が求めにくい

→ 実機テストによる最適化が必須

これらを踏まえて乾燥条件を調整し、方式転換の妥当性を検証しました。

改善効果|乾燥時間の大幅削減と25%の生産性向上

通過気流式に変更した結果、従来の水平気流式よりも乾燥時間を大幅に短縮できました。

■ 主な成果

- トータル生産性:25%向上

- 熱履歴が減少し、品質安定性も向上

- 仕込量は減るものの、乾燥時間が半分以下になったため総合メリットが大きく上回る

通過気流式は仕込量が水平気流式より小さいため、乾燥時間が大幅に短縮できるケースにおいて特に効果が高くなります。

また、弊社では内部構造の交換により水平気流⇔通過気流を切り替え可能なタイプもございます。乾燥物や生産要件の変化に応じて柔軟な運用が可能です。

まとめ

本事例では、乾燥方式そのものを見直すことで、乾燥時間短縮と品質向上を同時に実現しました。

乾燥物の物性に合わせた熱風流れの最適化は、生産性改善に直結する重要なポイントです。

乾燥時間の短縮、品質向上、乾燥方式の最適化でお困りの場合は、お問い合わせフォームよりぜひお気軽にご相談ください。