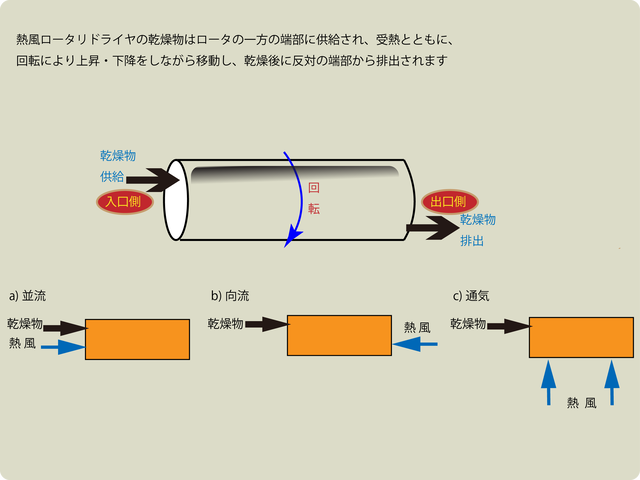

熱風式ロータリドライヤーは、投入物が加熱風により受熱しつつ、ローター回転と勾配によって連続的に乾燥される汎用性の高い装置です。食品・化学・資源リサイクルなど幅広い領域で大量処理に適用され、熱風の供給方式は a)並流・b)向流・c)通気 の3方式に分類されます。

もっとも多いのはa)の並流であり、熱風を乾燥物の仕込側から供給するものです。

| 熱風と乾燥物の移動方向の関係 | 熱風温度 | その他の特長 | |

| a)並流 | 熱風と乾燥物の移動方向が同一方向 | 入口側が高く出口側が低い | 品温を上げたくない乾燥物に適する |

| b)向流 | 熱風と乾燥物の移動方向が逆方向 | 入口側が低く出口側が高い | 低仕上水分に適する |

| c)通気 | 熱風と乾燥物の移動方向が直交 | 全体が均一にできる | 熱風のセグメント化が可能である |

本稿では、とある食品工場で発生していた「処理量の頭打ち」「品質バラツキ(熱変性)」の課題に対し、熱風流れと内部構造を見直すことで改善した事例をご紹介します。

現状の問題点

対象はカット海藻の乾燥工程。脱水後も 残存水分80%(W.B.) と高く、最終仕上げは 水分8%以下 が仕様値です。

しかし現行プロセスでは次の問題が顕在化していました。

1. 乾燥ムラと部分的な熱変性の発生

- 並流方式で運転しており、仕込直後の乾燥物は流動性が小さく、熱風との接触効率が悪い。

- 一部で過剰受熱が起き、局所的な熱変性が発生。

2. 出口側熱風温度の大幅低下(露点付近)

- 出口側温度が想定以上に低下し、乾燥終盤で熱風が十分に機能していない。

- 後半の熱力不足および熱風と品温との温度差が小さく、結果として乾燥速度が小さい。

3. 熱風温度の増加が不可

- 本来であれば熱風温度上げにより処理能力を増強したいが、ユーザ側は変質のリスクを懸念し、温度引き上げはNG。

- 結果として、処理量が増やせず、品質も安定しない 状況でした。

具体的な改善策

上記制約を踏まえ、次の2点の最適化を実施しました。

1. 熱風流れを「通気式」に変更(セグメント制御可能な方式へ移行)

- 並流 ⇒ 通気方式へ切替え、ロータリ内部を横断的に熱風を通過させる構造に変更。

- 熱風を入口〜出口に向かって一方向に流すのではなく、全体に均一に熱が行き渡る流れを形成。

- 温度プロファイルを 前半:高温/後半:中温 の2段階設定にし、過熱領域を作らずに総熱量を増加させる構造に変更。

ポイント(技術的背景):

通気式は熱風と乾燥物との接触が良好になるため均一な受熱が得られる。

2. 入口側にフライト(羽根)を追加し流動性を向上

- 仕込時に海藻が固まりやすい問題を解消するため、入口側にフライトを新設。

- これにより乾燥物の仕込部の滞留を防止し、分散状態で熱風と接触できるよう改善。

- 初期段階の乾燥効率が向上し、後半の負荷を軽減。

効果

改善後、ユーザ工場では次の効果が確認されました。

- 処理量が30%向上

- 品質の均一化(熱変性がほぼ消失)

- 乾燥後のバラツキが低減

まとめ

並流方式のロータリドライヤで「処理量が増えない」「品質が安定しない」という課題は、熱風流れと内部構造の最適化で大きく改善できるケースが多いです。

今回のように、

- 温度を上げられない

- 流動性が低く熱風との接触が悪い

- 仕上水分が安定しない

といった状況では、通気式への切替えとフライト追加は非常に有効な手段です。

装置の運転条件・内部温度プロファイル・出口側の露点などを確認するだけでも、改善の糸口が必ず見えてきます。乾燥条件に課題を感じられた際は、ぜひ一度ご相談ください。

▶お問い合わせフォーム